|

|

丂 |

|

|

|

|

|

|

|

|

|

|

|

|

|

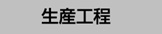

| 僶僢僋儂僂偵傛傝丄敯嵦偐傜昞搚彍嫀傪峴偄傑偡丅昞搚彍嫀屻丄怓偑埆偄擃娾偵偮偄偰傕攳搚偟傑偡丅峝娾偵偮偄偰偼廲慂岴偵傛傞敪攋傪偟丄僶僢僋儂僂愊崬丄廳僟儞僾偵傛傞塣斃傪宱偰掕抲幃僾儔儞僩偵搳擖偟丄攋嵱偲慖暿岺掱偵傛傝摴楬梡楬斦嵽傗傾僗僼傽儖僩崌嵽丄惗僐儞僋儕乕僩梡偺崪嵽偺惗嶻傪偟偰傑偡丅戞擇岺応偱偼丄妱偖傝愇傗埫嫈梡偺扨棻搙嵱愇側偳傪惗嶻偟偰偄傑偡丅惗嶻曽朄偼敪攋屻僶僢僋儂僂偵偰堏摦幃敪攋婡偵搳擖偟丄偦偺傑傑堏摦幃怳摦饪偵偰慖暿屻彜昳壔偝傟傑偡丅 |

|

|

|

|

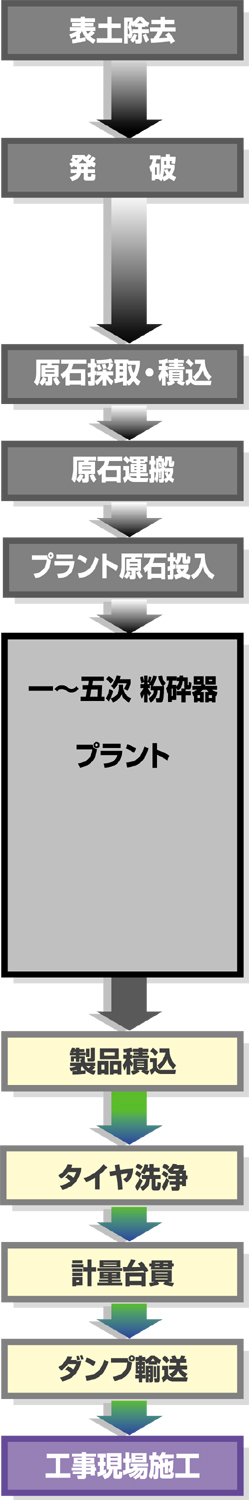

敯嵦彍崻屻僶僢僋儂僂乮1.1棫曽儊乕僩儖媺乯偵偰昞搚偺彍嫀傪峴偄丄10僩儞僟儞僾摍偵偰攑搚儎乕僪傊塣斃傪峴偄傑偡丅擃娾晹偵偮偄偰偼娾僘儕偲偟偰惙搚抸掔偺嵽椏偲偟偰惢昳偲偟偰弌壸偟傑偡丅敯嵦偟偰庽栘偼戲偺嵒杊搚棷傔側偳偵嵞棙梡偟傑偡丅

怺偝10倣丄岴娫3乣5偱2,000咷掱搙偺尨愇嵦孈偑偱偒傞傛偆偵敪攋傪峴偄傑偡丅慂岴偼廲偵峴偄岴寠偵悈偑桸偔嵺偵偼娷悈宆偺僟僀僫儅僀僩傪巊梡偟丄捠忢偼俙俶俥侽僟僀僫儅僀僩偵傛傝敪攋傪峴偄傑偡丅敪攋栚昗僒僀僘偼1倣埲撪偲偟丄1倣傪挻偊傞尨愇偵偮偄偰偼僽儗乕僇乕偵傛傞彫妱傪峴偄傑偡丅傑偨丄峳妱傪偟偰峘榩丒壨愳梡偺幪愇偲偟偰惢昳壔偡傞応崌傕偁傝傑偡丅

僶僢僋儂僂乮2.7棫曽儊乕僩儖乯偵傛傞尨愇孈嶍丒愊崬傪峴側偄傑偡丅側偍丄嵟廔巆暻偵偮偄偰偼僾儗僗僾儕僢僩敪攋偱朄柺偺峳惍宍傪峴側偄僶僢僋儂僂偵傛傞杮惍宍傪峴側偄傑偡丅

廳僟儞僾乮60僩儞媺丄40僩儞媺乯傪2戜巊梡偟僾儔儞僩搳擖岥傑偱塣斃傪峴側偄傑偡丅

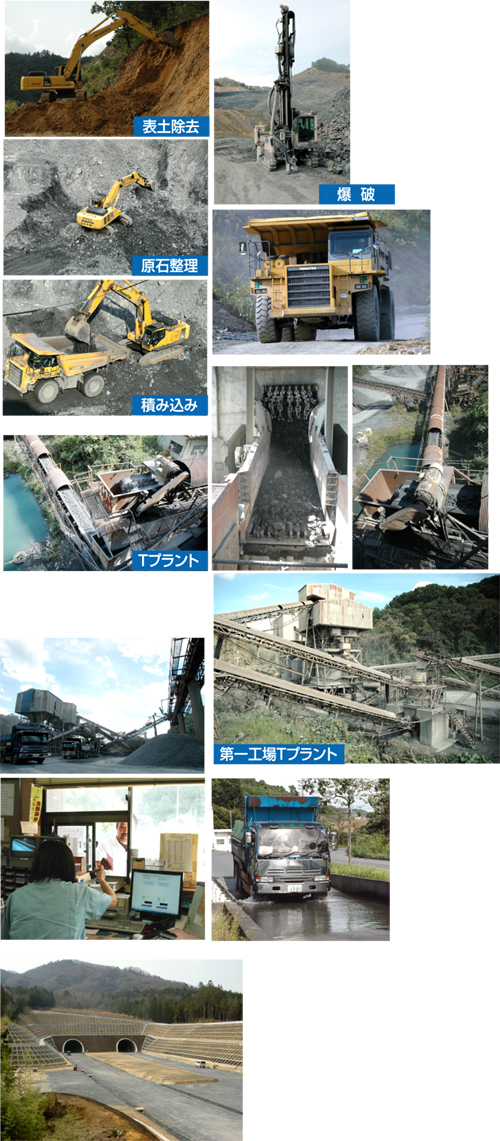

堦師僾儔儞僩

僄僾儘儞僼傿乕僟乕佀僌儕僘儕僶乕佀僕儑乕僋儔僢僔儍乕乮60亊40僀儞僠乯佀怳摦僗僋儕乕儞偵偰C-40偲40乣200掱搙偵偟傑偡丅40乣200偼擇師僾儔儞僩偵搳擖偟傑偡丅

擇師僾儔儞僩

傑偢丄僐乕儞僋儔僢僔儍乕乮70亊12僀儞僠乯偵偰敪攋傪峴偄丄80倣倣埲壓偵偟傑偡丅偦偟偰怳摦僗僋儕乕儞偵偰30-0偲30-80偵暘偗傑偡丅30-0偼僀儞僷僋僩僋儔僢僔儍乕乮50僀儞僠乯偵偰嵞妱傪峴偄惢昳僗僋儕乕儞偵峴偒傑偡丅30-80偼僋僢僔儑儞儂僢僷乕偵偰棳検挷惍傪偟側偑傜僐乕儞僋儔僢僔儍乕乮70亊5僀儞僠乯偱嵞妱偲棳宍挷惍偟僶乕儅僢僋偵偰嵞搙棳宍傪惍偊偰惢昳僗僋儕乕儞偵峴偒傑偡丅惢昳僗僋儕乕儞偵偰20-13丄13-5丄5-2.5丄2.5-0偵饪暘偗傪峴偄惢昳儂僢僷偵挋憼偟丄惢昳偲偟偰曐娗偟傑偡丅傑偨丄20倣倣傪挻偊偨嵱愇偼僋僢僔儑儞儂僢僷乕偵栠傝傑偡丅惢昳儂僢僷屻偼20-13偲13-5傪棻搙挷惍偟偰怳摦僗僋儕乕儞亄嶶悈偵傛傞悈愻傪峴偄丄2005偲側傝傑偡丅

婎杮偼僞僀儎僔儑儀儖乮5.0棫曽儊乕僩儖媺丄4.0棫曽儊乕僩儖媺乯偵偰俿僔僃乕僾儘乕僨傿儞僌偵偰愊崬傪峴側偄傑偡丅20-13丄13-5丄5-2.5丄2.5-0偵偮偄偰偼惢昳儂僢僷乕偐傜捈愙僐儞儀傾愊傒傪峴偄丄栰愊儎乕僪偱壸巔傪惍偊傑偡丅

愻忩僾乕儖傪捠夁偡傞偙偲偱僞僀儎愻忩傪峴側偄傑偡丅

60僩儞僗働乕儖偺寁検戜娧偵偰寁検偟傑偡丅寁検扨埵偼50kg偵側傝傑偡丅寁検屻揱昜傪敪峴抳偟傑偡丅

10僩儞僟儞僾30戜丄12僩儞僟儞僾10戜丄25僩儞挻僩儗乕儔乕僟儞僾1戜丄2僩儞僟儞僾1戜丄4僩儞僟儞僾1戜偵傛傝攝払傪峴側偄傑偡丅 |

|

|

|

|

|

|

|